Links

Werkstoffe

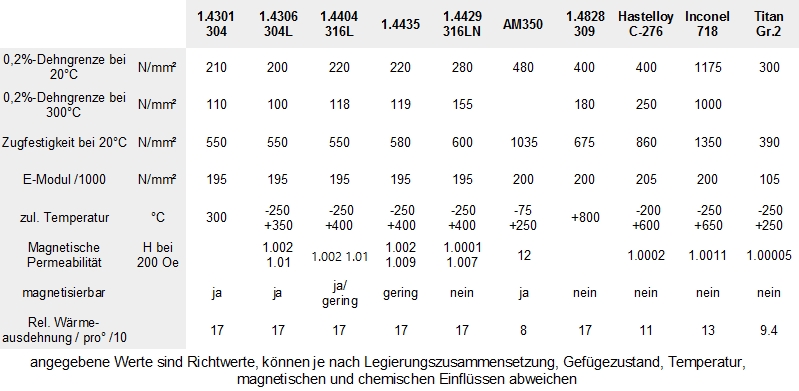

Edelstahl: Ist der weithin verwendete Werkstoff der Hochvakuumtechnik. Er vereinigt die Eigenschaften fest, dicht, schmiedbar, kaltformbar, korrosionsbeständig. Nur für Sonderanwendungen werden andere Metalle eingesetzt, meist in der UHV-Technik. Edelstahl lässt sich schweißen, löten, reinigen und glühen. Weiter ist der Eigendampfdruck gering. Mit Zusätzen können bestimmte Eigenschaften verbessert werden. Sehen Sie hierzu die nachstehenden Tabellen.

Korrosion: Alle Edelstähle sind für den Laborbetrieb in trockener Umgebung geeignet. Bei Anwendungen mit hohem Wasserdampfgehalt, Ätzgasen oder chemisch reaktiven Gasen ist höherwertiger Edelstahl einzusetzen. Die Auswahl des richtigen Werkstoffes erfordert die Erfahrung des Anwenders, da die Korrosionsbeständigkeit von vielen Parametern wie Gasart, Produktwerkstoff, Temperatur, Gaszusammensetzung und Aktivierung abhängt. Achtung bei Chlor und anderen Halogenen: Edelstähle mit geringen Legierungszuschlägen sind dem Lochfraß, der Spalt- und Spannungsrisskorrosion ausgesetzt. Wandstärke hier zu erhöhen hilft allein nicht, die Legierung muss ausreichend korrosionsbeständig sein.

Permeation: Unsere Produkte werden in ausreichend dichter Ausführung angeboten, geben Sie uns dazu ihre Anwendung oder Dichtheitsanforderung an. Elastomerdichtungen permeieren mehr als Flanschbauteile, da der Werkstoff ein Elastomer ist und die Dicke nicht beliebig erhöht werden kann. Für Vakuumsysteme unterhalb 1*10-8 Pa m3/s sind insbesondere bei großen Durchmessern Metalldichtungen zu empfehlen.

Oberflächen: Bauteile der Vakuumtechnik können nicht im Vakuum hergestellt und darin gelagert werden. Die Teile werden in unserer Wasserdampf-Luft-Atmosphäre hergestellt, die die Menschheit seit Jahrmillionen am Leben erhalten hat. Die Vakuumtechnik muss sich demzufolge mit einer adsorbierten Schicht auf der Oberfläche arrangieren. Die Abhilfe heisst Ausheizen, das erfolgt in der Regel vor der Anwendung. Auf Wunsch können unsere METALLIC FLEX Produkte zur Verbesserung der Oberfläche reduzierend geglüht werden.

Festigkeit: Die angebotenen Bauteile sind für Vakuum berechnet oder aus Erfahrung resultierend festgelegt. Dabei ist der Druck der Atmosphäre mit 0,1N/mm2 berücksichtigt. Bei einfachen Konstruktionen darf das Vakuum innen oder aussen anliegend sein. Bei komplexen Strukturen und bei Bälgen ist die Vakuumseite konstruktiv zu beachten.

Wärmebehandlung wird vielfältig angewendet:

- Glühen mit reduzierendem Gas zur Verbesserung der Oberfläche. Kohlenwasserstoffe und viele andere Stoffe werden verbrannt und Kohlenstoff an der Oberfläche wird reduziert.

- Glühen im Vakuum reduziert den Wasserstoff an der Oberfläche und im Material.

- Glühen zum Entmagnetisieren.

- Glühen zur Spannungsrelaxation, verhindert spätere Verwerfungen insbesondere an Dichtflächen oder Passmaßen.

Magnetisierbarkeit:Ist besonders für Bauteile an Synchrotronen zu beachten. Abhilfe gegen unerwünschte Magnetisierung sind austenitische Edelstähle, die wenig verformt wurden. 316L, 1.4435 und 1.4429 sind in dieser Reihenfolge immer weniger magnetisierbar. Bei absolutem Anspruch ist auf Titan oder Nickellegierungen auszuweichen.

Stabilisierung: Metalle bestehen aus Molekülen, die sich zu Metallgittern anordnen, diese wiederum bilden ein Korn. Die Größe des Korns, nach Schleifen und Ätzen unter einem Lichtmikroskop sichtbar, bestimmt die Eigenschaften des Werkstoffes mit. Das Korn darf eine bestimmte Größe nicht übersteigen, besonders bei dünnen Blechen kann dies zur Undichtheit führen. Weiter kann beim Schweissen eine Entmischung der Legierungsbestandteile innerhalb eines Korns zu Chromkarbiden führen, die den Kornrändern den Chromanteil entziehen und das Gefüge anfällig für interkristalline Korrosion werden lassen. Abhilfe schafft Titan oder auch Niob als Legierungsbestandteil. Sie binden den Kohlenstoff und vermeiden Entmischung. Titankarbide treten auch an der Oberfläche als harte Einschlüsse auf, die Oberfläche lässt sich dadurch nicht polieren. Kohlenstoffarme Edelstähle s. Tabelle oder stabilisierte Edelstähle sind bei Blechen über 5mm Dicke zu verwenden.

Die Werkstoffe:

1.4301 und AISI304 sind die weltweit meist verwendeten Werkstoffe für die Hochvakuum-Technik. Sie besitzen dafür ausreichende Eigenschaften, nicht jedoch für Anwendungen mit Korrosionsgefahr.

1.4306 und AISI304L sind ähnlich, der Kohlenstoffanteil ist reduziert, dadurch sind sie besser schweissbar.

1.4541 und AISI321 sind sehr gut formbar, verwendet für Bleche, Rohre und Wellbälge. Der typische Edelstahl für die allg. Industrie.

1.4571 und AISI321Ti sind gut formbar, verwendet für Bleche, Rohre und Wellbälge. Die Titanstabilisierung ist für dickere Wandstärken und bei Korrosionsgefahr zu empfehlen, für dünne Wandstärken ist sie nachteilig und das Material ist schlecht polierbar. Der typische Edelstahl für die chemische Industrie.

1.4404 und AISI316L sind mit erhöhtem Nickel- und Molybdänanteil korrosionsfester und die Wahrscheinlichkeit der Magnetisierbarkeit ist geringer. Zweithäufigste Verwendung in der Vakuumtechnik.

1.4435 ist noch eine Stufe besser in Bezug auf Korrosion und Magnetisierbarkeit als 1.4404, durch einen höheren Molybdänanteil.

1.4429 und AISI316LN sind durch erhöhten Stickstoffgehalt fester und härter als o.g. Werkstoffe. Sie sind besonders geschätzt für dauerhafte CF-Schneidkanten und geringste Magnetisierbarkeit sowie in der ESU-Ausführung lunkerfrei.

Hastelloy C findet Einsatz bei agressiven Medien, z.B. als Membranbalg in der Halbleiterfertigung.

Inconel 718 und 1.4828/AISI309 für hohe Temperaturen, auch als Membranbalg oder Wellbalg für Öfen.

AM350 ist ein Federstahl, der ausschließlich in Membranbälgen eingesetzt wird. Durch hohe Elastizität, die Edelstahl nicht aufweist, ermöglicht AM350 eine hohe Lebensdauer in flexiblen Bauteilen. Für trockene Anwendungen in der Vakuumtechnik.

Titan ist ein hochfester Leichtwerkstoff, wir verarbeiten Grade 2, z.B. für kryogene Synchroton-Anwendungen, kann nicht mit Edelstahl verschweisst werden. Die meisten Titanlegierungen sind unmagnetisch, nur in Ausnahmefällen gibt es auch magnetische.

Phosphorbronze wird für Einbauten im UHV verwendet.

Keramik ist für Anwendungen mit hohen Temepraturen unersätzlich, z.B. als Heizplatte oder Probenhalter.

Kovar ist eine Nickellegierung mit geringster Temperaturdehnung, geeignet für Bauteile, die mit Keramik oder hartem Glas verbunden und heiss betrieben werden.

Deutsch

Deutsch